Gestión del color en la impresión textil digital: del monitor al tejido

La gestión del color constituye uno de los retos más complejos y determinantes en la impresión textil digital. Pasar de un diseño vibrante en pantalla al resultado final sobre tela (ya sea algodón, poliéster o mezclas) sin perder fidelidad cromática es una tarea desafiante.

Este artículo explora cómo mantener la consistencia del color del monitor al tejido. Incluye la revisión de herramientas clave como los perfiles ICC, la calibración de equipos, la medición espectrofotométrica (colorimetría textil) y la importancia de la selección del sustrato. Con la necesidad de mayores exigencias de calidad, estas soluciones cobran aún más relevancia. De hecho, en el evento Textile 2026 (FESPA), dedicado a la impresión textil digital, se concentrará una de las temáticas en la urgencia de dominar la gestión del color para satisfacer las demandas del mercado en cuanto a agilidad, consistencia y sostenibilidad.

Del monitor (RGB) al tejido (CMYK): un desafío cromático

Una de las razones fundamentales por las que el color es difícil de dominar en textil es la diferencia entre cómo se genera el color en pantalla y en la impresión. Los monitores usan el modelo RGB (Rojo, Verde, Azul) aditivo: emiten luz, sumando colores para crear tonos brillantes; al combinarlos producen blanco. En cambio, las tintas sobre tela funcionan en modelo CMYK (Cian, Magenta, Amarillo, Negro) sustractivo: la tela no emite luz sino que absorbe parte del espectro y refleja el resto.

Cuanta más tinta se agrega, más oscuro es el color resultante y la gama cromática alcanzable con CMYK es mucho más reducida que la del RGB de una pantalla. Es físicamente inevitable que un diseño se vea más brillante y vívido en pantalla que impreso sobre tejido a menos que intervengan correcciones. Esto constituye la base del desafío: lo que el diseñador ve en su monitor rara vez coincide de entrada con lo que la impresora textil reproduce en la tela.

A esto se suman variaciones en la visualización: no todos los monitores están calibrados igual ni cubren el mismo espacio de color. Un diseñador podría trabajar en un monitor de gama alta (ej. Adobe RGB), mientras que la estación de producción utiliza un monitor estándar (sRGB); la misma imagen se verá distinta en cada uno. Si el archivo de diseño no está en el espacio de color adecuado o si el software RIP de la impresora no interpreta correctamente esos colores, las desviaciones cromáticas están casi aseguradas. Por tanto, para lograr consistencia del monitor al tejido se requiere un enfoque sistemático de gestión de color que unifique criterios desde el diseño inicial.

Perfiles ICC: el idioma común del color

Los perfiles ICC son una de las herramientas centrales para mantener la coherencia cromática en la impresión textil digital. Un perfil ICC (establecido por el International Color Consortium) es básicamente la “firma” o el carné de identidad colorimétrico de un dispositivo o una combinación de dispositivos. Define cómo un dispositivo reproduce los colores, permitiendo traducir de forma consistente los tonos de un espacio de color a otro. En la práctica, usar perfiles ICC garantiza que los colores definidos en el diseño digital se interpreten correctamente tanto en el monitor como en la impresora, pese a sus diferencias técnicas.

En un flujo bien gestionado, se aplican perfiles ICC en cada etapa: existe un perfil para el monitor (para que muestre colores fieles), un perfil de trabajo del archivo (sRGB, Adobe RGB u otro, según convenga) y, muy importante, un perfil ICC específico para la combinación de impresora, tinta y sustrato textil que vamos a usar. Lo recomendable es crear un perfil ICC único para cada combinación “impresora + tinta + tela”, ya que cualquier cambio en estos factores afecta a la reproducción del color. Por ejemplo, en impresión textil DTF (Direct-to-Film) se debe instalar el perfil ICC adecuado según el tipo de tinta, el tipo de film de transferencia y el software RIP empleados. Del mismo modo, para la sublimación en poliéster se requerirá un perfil distinto al de la impresión directa en algodón, debido a la naturaleza diferente de las tintas y los materiales.

Para generar un perfil de color se requiere hablar de la impresora, el tipo de tinta, el tipo de papel o tela. En el caso de la impresión directa, es indispensable revisar la temperatura de calandra y el tiempo de transferencia (en sublimación). En el caso de transferencia, dependen la aplicación y las características de vaporizado, lavado y secado.

Un perfil ICC actúa entonces como un intérprete entre los colores digitales y los físicos. Sin una buena gestión del color mediante perfiles, los tonos pueden variar drásticamente entre la pantalla y la impresión. Implementar el perfil correcto al imprimir permite obtener resultados más estables y profesionales, como recalca un proveedor: “un perfil ICC bien configurado garantiza uniformidad en todas tus tiradas”. Además, siempre que se altere algún elemento clave, por ejemplo, un nuevo lote de tinta, un tipo de tela diferente o incluso una actualización de software, es necesario generar o ajustar el perfil ICC. Los consumibles afectan directamente la precisión del color, por lo que cambiar de tinta o de tejido sin re perfilar puede introducir desviaciones; la recomendación profesional es crear un nuevo perfil ICC con cada cambio significativo de material o insumo.

Fabricantes líderes en impresión textil digital

Los fabricantes líderes del sector facilitan esta tarea mediante perfiles y diferentes herramientas para la gestion de color. Por ejemplo, Mimaki ofrece software especializado (Mimaki Profile Master) que permite crear perfiles ICC de alta calidad y calibrar sus impresoras para mejorar la reproducibilidad del color en distintos materiales. Este tipo de soluciones integradas ayuda a estandarizar la salida cromática de diferentes máquinas y tintas, asegurando que un diseño se imprima con la misma apariencia, independientemente del dispositivo utilizado.

Del lado de EFI Reggiani, su ecosistema textil incorpora Inedit y Ergosoft en la región

Calibración de impresoras, monitores y entorno

Tener perfiles ICC adecuados es imprescindible, pero no suficiente; estos deben apoyarse en un proceso riguroso de calibración de todos los dispositivos involucrados. La calibración busca alinear el rendimiento real de un equipo con un estándar conocido, eliminando las desviaciones introducidas por el uso, el tiempo o las condiciones externas.

En primer lugar, es esencial calibrar los monitores de diseño. Deben de ser monitores especiales para graficos pero también se debe de tener en cuenta factures de iluminación sobre estos monitores que pueden influir en la percepción del color

Se recomienda usar monitores profesionales con calibración por hardware y, además, calibrarlos regularmente con instrumentos (colorímetros) para asegurar que muestran los colores de acuerdo a estándares (por ejemplo, estándar sRGB o D65). Un monitor mal calibrado puede hacer que el diseñador ajuste los colores incorrectamente desde el inicio. Además, conviene unificar el espacio de color de trabajo entre todo el equipo de diseño y producción. Todos deben trabajar, por ejemplo, en Adobe RGB o en sRGB, de forma coherente, para evitar saltos inesperados en la conversión de colores.

Otra recomendación que puede aplicarse es diseñar directamente en modo CMYK para impresión textil, de forma que lo que se ve en pantalla ya esté más cercano a la realidad imprimible, aunque esto depende del flujo de trabajo (otra alternativa es diseñar en RGB amplio y luego hacer soft-proof con el perfil de impresora antes de imprimir).

La calibración de la impresora textil es igualmente crítica. Con el uso, factores como el desgaste de cabezales, pequeñas variaciones entre lotes de tinta o cambios en la densidad del pretratamiento pueden hacer que los colores impresos varíen con el tiempo o entre dos máquinas nominalmente idénticas. Por ello, las impresoras deben someterse a calibraciones periódicas, que incluyen: verificar alineación de cabezales, realizar linearización de las curvas de entintado y re-perfilar colores si es necesario. Esto es parte de lo que ofrece Grupo SG por medio de los expertos del equipo para impresión textil digital, asegurando la calibración correcta y dando seguimiento continuo para asegurar el mantenimiento necesario para evitar interrupciones en el flujo de trabajo.

Lo ideal es imprimir cartas de color de prueba y medirlas con un dispositivo (espectrofotómetro) para comparar con el estado óptimo inicial. Herramientas avanzadas de calibración, como las incluidas en el software de Mimaki MPM, permiten medir las desviaciones de color e ajustar el perfil del dispositivo para recuperar el color inicial de forma automatizada. Es buena práctica actualizar los perfiles ICC cada 3 a 6 meses y recalibrar las impresoras dentro de ese periodo, sobre todo en entornos de producción intensiva.

No hay que olvidar que el entorno físico influye en la consistencia. Por ejemplo, la temperatura y la humedad en la sala de producción afectan el comportamiento de las tintas y de los tejidos. Por ejemplo, una humedad demasiado baja provoca acumulación de carga estática en la tela, desviando las gotas de tinta y causando líneas o colores irregulares; las temperaturas extremas alteran la viscosidad de la tinta, afectando la formación de gotas y la densidad del color impreso. Por ello, controlar el ambiente (idealmente ~20-25 °C y 40-60% de humedad relativa) ayuda a mantener la estabilidad en la justificación de la tinta y la consistencia del color. Algunos equipos industriales incluyen sistemas de control climático o recomendaciones claras para la habitación en la que operan. Mantener condiciones estables, junto con calibraciones regulares, significa que hoy y mañana la impresora se comportará igual, eliminando sorpresas cromáticas.

Medición espectrofotométrica y control de calidad (Colorimetría textil)

La medición objetiva del color es la base para el perfilado, la calibración y el control de calidad en la impresión textil; aquí entran en juego los espectrofotómetros y la colorimetría textil. Un espectrofotómetro es un instrumento capaz de medir con precisión cómo refleja o absorbe la luz un color en una superficie, generando datos numéricos que representan ese color. En la práctica, permite comparar el color impreso con el color esperado y cuantificar diferencias. Estos dispositivos, junto con software especializado, son el pilar para crear perfiles ICC (midiendo cartas de calibración), pero también para verificar la calidad de las tiradas y mantener la consistencia lote tras lote.

En el contexto textil, la colorimetría enfrenta retos particulares: las telas pueden ser presentar diferentes características como ser porosas, ciertas texturas o brillos (por ejemplo, la presencia de blanqueadores ópticos u OBAs) que influyen en la percepción del color. Aun así, la tecnología ha avanzado para medir textiles con alta fiabilidad, incluso en materiales translúcidos o con patrones. Antes de imprimir, es aconsejable medir las características del sustrato en blanco, su nivel de blancura y la presencia de tonalidades o OBAs con un espectrofotómetro, pues la base sobre la que se imprime afecta al resultado final. Por ejemplo, un algodón crudo amarillento versus un poliéster brillante blanqueado rendirán el mismo valor CMYK de manera diferente. Conociendo estos datos, el perfil ICC puede compensar, en cierta medida, dichas variaciones.

Durante la producción, muchas empresas implementan controles de calidad colorimétricos: se imprimen parches de color de prueba en los extremos del tejido o en intervalos y se miden. Si los valores se salen de un rango tolerable frente al estándar (por ejemplo, un Pantone corporativo), se detiene la producción para calibrar o ajustar. Esto evita que una tirada defectuosa avance cromáticamente, lo que ahorra reprocesos. Las herramientas precisas de medición y control ayudan a mantener la coherencia, reducir los residuos y acelerar la comercialización, garantizando la precisión de color desde el inicio hasta el producto final. En otras palabras, invertir en la instrumentación adecuada (espectrofotómetros de calidad, software de control) se traduce en menos desperdicio de tela y tinta por tiradas rechazadas y en clientes más satisfechos con la uniformidad del color.

La colorimetría textil no solo abarca la impresión digital directa; también es vital en procesos de tintorería tradicional y en combinar producción de distintos proveedores. Por ejemplo, grandes marcas de moda trabajan con códigos de color definidos que deben ser idénticos sin importar si la prenda se hizo por sublimación digital en Asia o por serigrafía en Latinoamérica. Aquí, la medición espectrofotométrica y las muestras patrón son el lenguaje común para asegurar que todos cumplan con la meta cromática.

El sustrato sí importa: algodón vs poliéster vs mezclas

Parte de la complejidad de la gestión cromática en textil proviene de la enorme variedad de sustratos (tejidos) y tecnologías de impresión disponibles. No es lo mismo imprimir sobre algodón que sobre poliéster y las mezclas añaden otra capa de variabilidad. Cada material interactúa de forma distinta con las tintas, lo que afecta al color obtenido.

Algodón (y otros tejidos naturales): Suele imprimirse con tintas pigmentadas mediante impresoras DTG (Direct-to-Garment) que depositan la tinta directamente sobre la prenda. El algodón tiene una alta absorbencia, por lo que requiere un pretratamiento (una solución química) para fijar los pigmentos en la superficie. La blancura del algodón puede variar entre proveedores; uno crudo vs. uno mercerizado y blanco óptico tendrán distinto “fondo” de partida. Asimismo, los pigmentos tienden a tener gamas de color algo más limitadas en brillo que otros sistemas como la sublimación. Un buen perfil ICC para impresora DTG de moda considerará la formulación de la tinta y el pretratado específico de esa tela, para maximizar la vividez sin rebasar los límites (evitar saturaciones que el tejido no pueda mostrar). La calibración aquí asegura que, por ejemplo, una serie de camisetas negras impresas con detalles de color mantengan consistencia de una tanda a la siguiente, vital cuando se producen colecciones de moda donde cada pieza debe lucir igual.

Poliéster (y otros sintéticos): El poliéster habitualmente se trabaja mediante sublimación digital. En la sublimación textil industrial se imprime primero en papel transfer con tintas de sublimación (tintas dispersas que luego se gasean con calor) y mediante una calandra o plancha se transfieren al tejido poliéster bajo alta temperatura. Este proceso logra colores muy vivos y duraderos, pero conlleva sus propios desafíos de colorimetría: el color que se ve en el papel antes de la transferencia no es el definitivo, pues la magia ocurre al sublimar (las tintas pasan de sólidas a gas y se fijan en las fibras). Por tanto, el perfil ICC debe crearse en función del resultado final en tela, no del aspecto en el papel. Aquí la temperatura, tiempo y presión de la calandra son críticos: variaciones pequeñas pueden cambiar la intensidad o tonalidad En poliéster también es frecuente el uso de tintas directas (dispersas directas) fijadas con calor, o incluso impresoras de sublimación directa; en todos los casos, cada tipo de tinta (dispersa, subli, UV textil, etc.) tendrá un comportamiento de color distinto sobre el mismo poliéster, requiriendo perfiles específicos.

Mezclas y otros materiales: Cuando se trabaja con mezclas (por ejemplo, poliéster/algodón) o materiales menos comunes (seda, nylon), la gestión del color puede complicarse más. Las mezclas a menudo implican procesos híbridos; por ejemplo, en una prenda 50/50 de poliéster-algodón, la sublimación solo teñirá las fibras de poliéster y no las de algodón, resultando en un color más pálido o deslavado si no se compensa. Algunos productores usan técnicas combinadas (sublimar y luego DTG para los componentes de algodón, etc.), lo que hace crítico alinear los colores de dos procesos distintos para que el resultado sea uniforme. Nuevamente, solo con medición y perfiles calibrados para esa situación se puede lograr coherencia. Para materiales especiales (por ejemplo, tejidos con recubrimientos, o telas elásticas de deporte), entran en juego factores como la elasticidad (un estampado puede verse distinto cuando la tela se estira) o la penetración de la tinta en el grosor de la fibra. Los perfiles ICC y la calibración deben considerar la ganancia de punto o difusión de la tinta en cada sustrato, ajustando la cantidad de tinta para evitar saturar de más un tejido ligero o, al contrario, asegurar cobertura en uno muy absorbente.

Cada sustrato aporta sus peculiaridades colorimétricas. La elección del tejido no solo afecta la estética y tacto del producto final, sino también cómo debe gestionarse el color en la impresión. Por eso, la gestión del color efectiva comienza desde la selección del sustrato: idealmente, se perfilan las tintas sobre cada material que se vaya a usar en producción, y se estandarizan proveedores para minimizar variaciones entre lotes (usar siempre el mismo tipo de tela para una línea de producción ayuda a que no haya cambios de color inesperados entre un rollo y otro). Con las herramientas modernas, es viable lograr que un tono específico se reproduzca de forma muy similar en algodón mediante DTG, en poliéster mediante sublimación, e incluso en distintas texturas, pero solo si detrás hay un trabajo riguroso de gestión del color adaptado a cada caso.

Nuevas exigencias: el contexto de FESPA Textile 2026

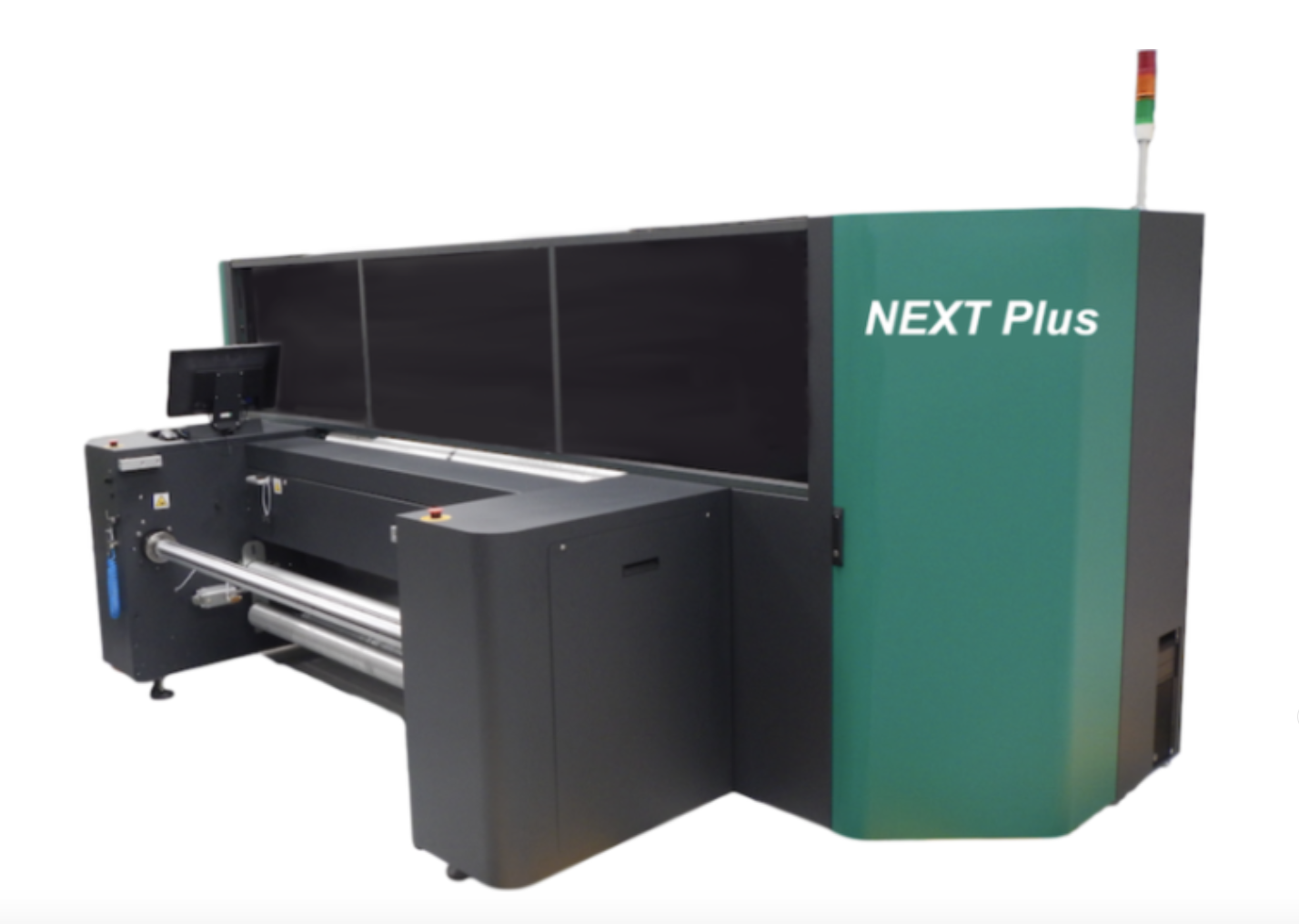

La necesidad de una gestión del color impecable se ha vuelto aún más apremiante. La industria textil digital está incorporando nuevas técnicas y equipos, impresión textil direct to fabric (DTF), impresoras DTG de última generación para moda, sublimación textil industrial de alta velocidad, entre otros, que amplían las posibilidades creativas, pero también añaden capas de complejidad en el control del color.

Un claro ejemplo de esta tendencia es Textile 2026, que se celebrará en mayo de 2026. El evento estará enfocado en la comunidad de impresión textil lanzada por la fundación española FESPA. En este encuentro, que se celebrará junto a la feria global de impresión, se presentará una variedad de tecnologías de vanguardia: desde maquinaria roll-to-roll, impresoras directo a prenda (DTG) y directo a tela (DTF), hasta software de diseño y flujo de trabajo específico, equipos de acabados, materiales avanzados e incluso tintas especiales.

La inclusión destacada de DTG y DTF en el panorama refleja cómo estas técnicas se están volviendo una tendencia en la moda y los textiles personalizados, permitiendo imprimir diseños complejos a todo color directamente sobre prendas o films transfer. Sin embargo, para aprovechar al máximo estas innovaciones, la gestión del color debe acompañar el ritmo. Cada nueva impresora o tinta presentada trae consigo perfiles y calibraciones que ajustar; cada flujo digital promete mayor productividad, siempre que los colores salgan bien a la primera, sin necesidad de repetición.

En las conferencias de Textile 2026 también se abordarán temas como la mejora de productividad, eficiencia y reducción de residuos, objetivos estrechamente ligados a controlar el color: ¿Cuántas reimpresiones se evitan teniendo calibrado el sistema adecuadamente? ¿Cuánta tela se ahorra al no desechar lotes por desviaciones de tono? La gestión del color robusta significa menos prueba y error, menos desechos de producción y un flujo más ágil.

Por ejemplo, Klieverik promociona que con sus calandras de precisión se logra alta repetibilidad de color y “acierto a la primera”, reduciendo material desperdiciado, lo cual no es solo un beneficio económico sino también ecológico. Igualmente, soluciones integrales como las de EFI Reggiani con su enfoque de flujo completo permiten a los productores tomar decisiones más inteligentes, mejorar la rapidez de llevar un diseño al mercado y adoptar manufactura bajo demanda con confianza en la calidad

El arte de la gestión del color en la impresión textil digital

Mantener la consistencia cromática del monitor al tejido es un arte y ciencia que combina tecnología y buenas prácticas. En la impresión textil digital moderna, ya sea DTG sobre algodón, DTF para prendas técnicas, o sublimación industrial en poliéster, la gestión del color se ha vuelto tan importante como la propia impresora. Perfiles ICC bien construidos, calibración regular de dispositivos, medición espectrofotométrica constante y elección informada de sustratos son los pilares para lograr que el color que imaginamos en pantalla sea el que obtenemos en el producto final.

La gestión del color, cuando se implementa correctamente, permite imprimir con confianza sabiendo que el azul del logo o el tono piel en un diseño saldrá como debe, desde la primera camiseta hasta la última, en cualquier tela que usemos. Así, del monitor al tejido, se traza un puente de precisión técnica que convierte las ideas creativas en productos tangibles sin sorpresas cromáticas, un puente cada vez más imprescindible en la era de la impresión textil digital.

Un glosario para la gestión de color

Para finalizar, compartimos una guía con términos clave para entender mejor algunos conceptos relacionados con la gestión del color en la impresión textil digital.

1. Perfil ICC (ICC Profile)

Archivo que describe cómo un dispositivo (monitor, impresora, tinta y sustrato) reproduce el color. Permite traducir correctamente los valores cromáticos entre distintos equipos para mantener la coherencia visual a lo largo del flujo de trabajo.

2. OBAs (Optical Brightening Agents)

Aditivos presentes en muchos tejidos que absorben luz ultravioleta y la reemiten en el rango azul. Pueden alterar la percepción del blanco y provocar variaciones cromáticas bajo diferentes condiciones de iluminación.

3. Desviaciones cromáticas

Diferencias perceptibles entre el color esperado y el impreso. Pueden deberse a cambios en el sustrato, a condiciones ambientales, al desgaste del equipo o a inconsistencias en la tinta y los perfiles.

4. Justificación de la tinta

Proceso de ajuste que define cuánta tinta se deposita sobre el tejido para lograr el equilibrio entre la saturación, la definición, el tacto y la estabilidad del color, evitando el sobreentintado o la pérdida de detalle.

5. Consistencia del color

Capacidad de reproducir el mismo color de forma estable a lo largo del tiempo, entre diferentes lotes de producción o máquinas. Es uno de los principales indicadores de calidad en la impresión textil industrial.

6. Colorimetría textil

Aplicación de la medición científica del color, específicamente en tejidos, considerando variables como la estructura del material, la absorción de tinta, la reflectancia y el comportamiento bajo distintas fuentes de luz.

7. Metamerismo

Fenómeno por el cual dos colores parecen iguales bajo una fuente de luz, pero diferentes bajo otra. Es especialmente crítico en el sector de los textiles debido a la interacción entre las tintas, las fibras y los OBAs.

8. Delta E (ΔE)

Valor numérico que cuantifica la diferencia entre dos colores. En producción textil, se utiliza para establecer tolerancias aceptables y evaluar si una desviación cromática es perceptible o no.

9. Condiciones de iluminación estándar

Conjunto de parámetros de control (como D50 o D65) utilizados para evaluar el color de forma consistente. Sin una iluminación estandarizada, la evaluación cromática pierde fiabilidad.