Impresión 3D en la industria automotriz: velocidad, personalización y eficiencia estructural

Las maneras en las que se está aprovechando la impresión 3D en la industria automotriz son numerosas, produciendo beneficios desde la etapa del prototipado, en la que se acelera su desarrollo. También se optimiza la producción de componentes ligeros y se ofrece un nivel sin precedentes de personalización en los vehículos modernos.

Todo esto es una realidad gracias al uso de materiales avanzados de grado aeroespacial, software de diseño generativo/simulación y procesos de fusión láser (impresión 3D metálica). Con su aprovechamiento, los ingenieros están alcanzando diseños optimizados de alta precisión y resistencia que redefinen la innovación. Lo consiguen al hacer desde piezas interiores personalizadas y moldes funcionales (herramientas de producción), hasta elementos estructurales como chasis completos y la impresión 3D abarca un amplio rango de aplicaciones dentro del sector.

Casos recientes demuestran su potencial: por ejemplo, un superdeportivo eléctrico de última generación logró incorporar un bastidor impreso en 3D con diseño tipo panal inspirado en la industria aeroespacial, lo que incrementó su rigidez torsional en más de 200% frente a estructuras convencionales de igual peso. En este artículo exploramos diferentes aplicaciones y casos de éxito que están cambiando la industria automotriz de manera significativa.

Prototipado acelerado y desarrollo rápido de vehículos

En la industria automotriz, la adopción de la impresión 3D ha reducido de manera medible los tiempos de desarrollo de prototipos funcionales. De acuerdo con McKinsey & Company, la manufactura aditiva permite reducir entre un 50% y un 75% el tiempo de desarrollo de prototipos frente a métodos tradicionales como mecanizado CNC o la inyección de plástico, especialmente en componentes interiores y piezas no estructurales.

En términos operativos, fabricantes automotrices reportan que piezas que antes requerían entre 600 y 1300 horas para su validación física pueden producirse mediante impresión 3D en 24 a 72 horas, incluyendo iteraciones de diseño.

Además, el uso de la impresión 3D en fases tempranas del diseño puede reducir los costos de prototipado entre un 30% y un 60%, al eliminar herramentales temporales y al depender únicamente de archivos digitales.

Esto resulta especialmente relevante en automoción, donde una sola modificación tardía en diseño puede generar retrasos que impactan líneas de producción completas.

Personalización sin precedentes en diseño automotriz

En el ámbito de la personalización, la impresión 3D permite fabricar piezas únicas sin penalización significativa en costos. PwC reporta que la fabricación aditiva hace viable la personalización de componentes con incrementos de costo inferiores al 10% frente a piezas estándar, incluso en producciones unitarias o de bajo volumen. En contraste, la personalización mediante métodos tradicionales puede incrementar los costos entre 40% y 200%, debido a la necesidad de moldes específicos o de procesos manuales.

En términos de capacidad productiva, proveedores automotrices que emplean impresión 3D para interiores personalizados reportan series cortas de entre 100 y 5.000 unidades, con tiempos de fabricación por pieza que oscilan entre 2 y 6 horas, según el material y la complejidad geométrica.

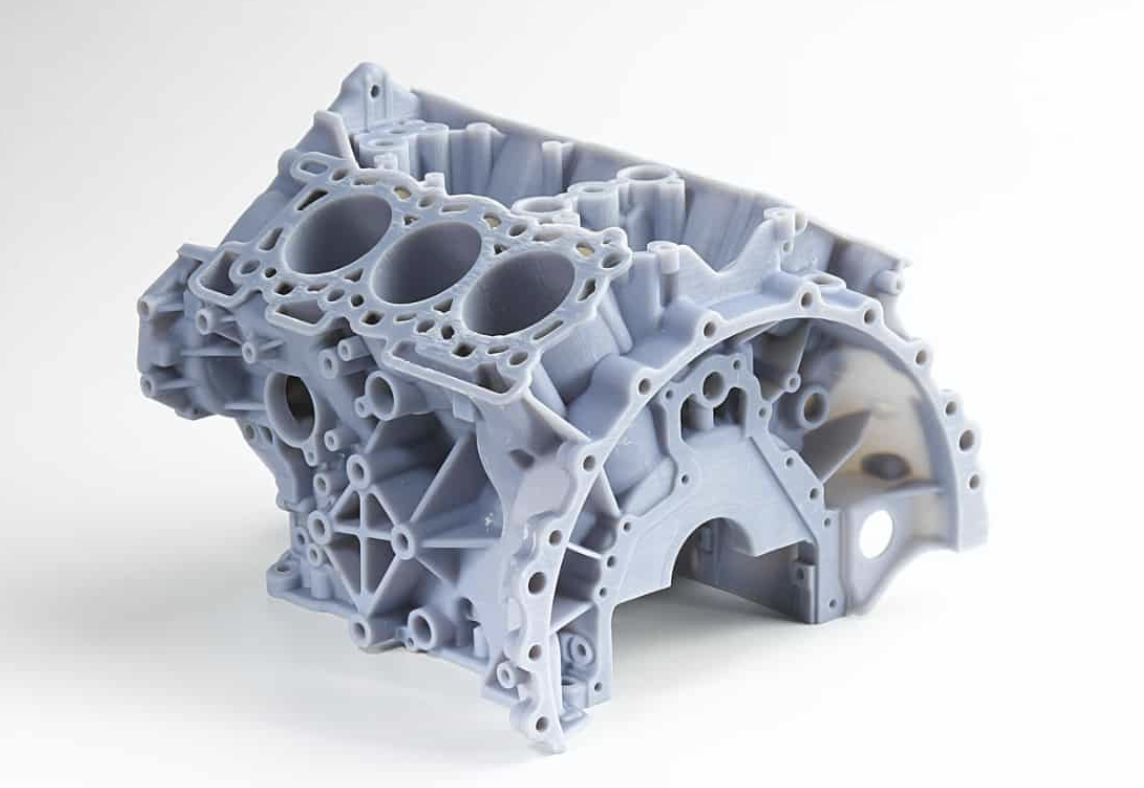

Las impresiones en 3D para la industria automotriz también se pueden aprovechar para el prototipado.

Algunos ejemplos de Impresión 3D por marca

Talleres de personalización y preparadores de automóviles ya aprovechan esta flexibilidad. Por ejemplo, la empresa estadounidense Ringbrothers emplea impresión 3D para crear componentes únicos de uso final, como tomas de aire a medida, logrando diseños creativos que serían difíciles o imposibles con métodos tradicionales. La libertad de iterar y perfeccionar piezas personalizadas sin incurrir en altos costos de herramientas ha revolucionado el trabajo de estas compañías, permitiéndoles elevar la calidad y la originalidad de sus preparaciones.

Los grandes fabricantes también combinan la impresión 3D con procesos convencionales para ofrecer opciones de personalización en serie. Un caso notable es MINI: mediante software especializado (por ejemplo, la plataforma Twikit) han implementado un programa de personalización bajo demanda en el que el cliente puede diseñar elementos interiores y algunos exteriores de su vehículo (como modificaciones del tablero, insertos decorativos o molduras) eligiendo textos, patrones e incluso imágenes personalizadas.

Estas piezas únicas se producen mediante impresión 3D en materiales plásticos de alta calidad, con acabados profesionales, integrándose en el automóvil durante la producción. Gracias a la reducción de costos que ofrece la fabricación aditiva en componentes modulares, MINI logró que este nivel de personalización sea asequible y escalable para el público.

En esencia, el comprador puede tener detalles exclusivos en su coche, por ejemplo, su nombre en el panel de instrumentos o un diseño especial en las salidas de aire, algo impensable en la producción en masa tradicional.

La impresión 3D también ha dado lugar a conceptos de diseño vanguardistas en prototipos y series limitadas. Un ejemplo es el Volkswagen Type 20 Concept, una reinterpretación de la mítica furgoneta Microbus de 1962, actualizada como vehículo eléctrico. Este prototipo incorporó mejoras posibles gracias a piezas impresas en 3D, como unas llamativas llantas de aleación diseñadas generativamente y fabricadas mediante impresión, con geometrías orgánicas imposibles de lograr mediante fundición convencional.

Incluso los tapacubos fueron impresos en resina mediante SLA y luego galvanizados para lucir como metal cromado. Del mismo modo, Bentley empleó impresión 3D de metal en su auto conceptual EXP 10 Speed 6 para producir detalles complejos, entre los que se incluyen rejillas de ventilación, parrilla, manijas de puertas, salidas de escape. Todos se caracterizan por una intrincación y una precisión fuera del alcance de lo que habitualmente se logra con métodos tradicionales de fabricación.

La impresión 3D fue determinante para la construcción del modelo EXP 10 Speed 6, de Bentley.

Eficiencia estructural y componentes ligeros optimizados

Además de la velocidad y la personalización, la fabricación aditiva aporta mejoras sustanciales en la eficiencia estructural de los vehículos. Gracias a la libertad geométrica que ofrece (sin las limitaciones de las herramientas de moldeo o mecanizado), los ingenieros pueden diseñar piezas con geometrías internas complejas, topologías optimizadas y estructuras de rejilla o celosía que reducen el peso al mínimo manteniendo o incluso aumentando la resistencia mecánica. Esta optimización topológica y de materiales es crucial en la automoción para mejorar el rendimiento (aceleración, consumo) y la seguridad.

Uno de los aportes más tangibles de la impresión 3D automotriz es la reducción de peso sin comprometer la resistencia estructural. De acuerdo con Autodesk Research, los procesos de diseño generativo aplicados a la fabricación aditiva permiten:

Reducciones de peso del 20% al 60% en componentes estructurales.

Incrementos de la resistencia mecánica de entre 10% y 30%, dependiendo del material y del caso de carga.

Estos resultados se deben a la posibilidad de eliminar material que no es estructuralmente necesario, algo impracticable con procesos sustractivos.

Un ejemplo emblemático donde se han visto estas mejoras es el trabajo de General Motors con diseño generativo: la empresa presentó un soporte de asiento desarrollado en conjunto con Autodesk, que consolidó ocho piezas distintas en una sola estructura impresa en 3D.

Mediante algoritmos de inteligencia artificial y de computación en la nube, GM exploró una multitud de cambios de diseño para lograr la forma óptima, lo que resultó en un componente de acero impreso significativamente más eficiente. La pieza final fue un 40% más ligera y un 20% más resistente que el conjunto tradicional al que reemplaza

Al eliminar juntas y puntos de unión (que añadían peso y eran focos de tensión), la versión impresa no solo reduce la masa, sino que también mejora la integridad estructural. Este soporte de asiento generativo es un precursor de cómo la optimización estructural mediante impresión 3D puede aligerar vehículos eléctricos y convencionales, contribuyendo a mejores prestaciones y a una mayor eficiencia energética.

El caso de Bugatti usando aleación aeroespacial para imprimir

Otra aplicación destacada es la fabricación aditiva de componentes metálicos de alto rendimiento, donde a menudo se emplea la impresión metálica por fusión láser de polvo (SLM/DMLS). Un caso pionero lo protagonizó Bugatti: desarrolló una pinza de freno monobloque de aleación de titanio impresa en 3D para su superdeportivo Chiron. Esta pinza, de 41 cm de longitud, pesa solamente 2,9 kg frente a los 4,9 kg de la versión de aluminio original, con una reducción de peso del 40% y, aun así, ofrece mayor rigidez y resistencia.

Bugatti aprovechó una aleación aeroespacial de titanio con resistencia a la tracción de 1250 N/mm², imposible de mecanizar o forjar económicamente en esa forma, pero viable mediante impresión 3D.

El proceso de fusión láser selectiva permitió crear paredes delgadas y refuerzos internos en la pinza, obteniendo una estructura que combina ligereza con una capacidad de frenado superior a la convencional.

De hecho, Bugatti confirmó que esta pieza impresa no solo cumple los requisitos a la escala requerida, sino que supera el rendimiento de la alternativa tradicional de aluminio, al ser más ligera y a la vez más rígida. Se trata de la pieza funcional de titanio impresa en 3D más grande utilizada en un automóvil a nivel mundial en su momento, y demuestra cómo la fabricación aditiva posibilita componentes antes inimaginables en aplicaciones críticas (frenos, suspensiones, etc.) donde cada gramo cuenta.

En el caso de impresión metálica por fusión láser, los datos también son concretos.

La impresión metálica permite consolidar entre 5 y 20 piezas mecanizadas en un solo componente impreso.

Esta consolidación reduce el número de operaciones de ensamblaje hasta en 90%.

Los tiempos totales de fabricación de piezas complejas pueden reducirse entre 30% y 50% respecto a cadenas de mecanizado tradicionales.

Los chasis y estructuras portantes del vehículo también empiezan a beneficiarse de la impresión 3D. La posibilidad de imprimir en metal piezas de gran tamaño con geometrías optimizadas abre la puerta a bastidores ultraligeros y rígidos, integrando funciones múltiples.

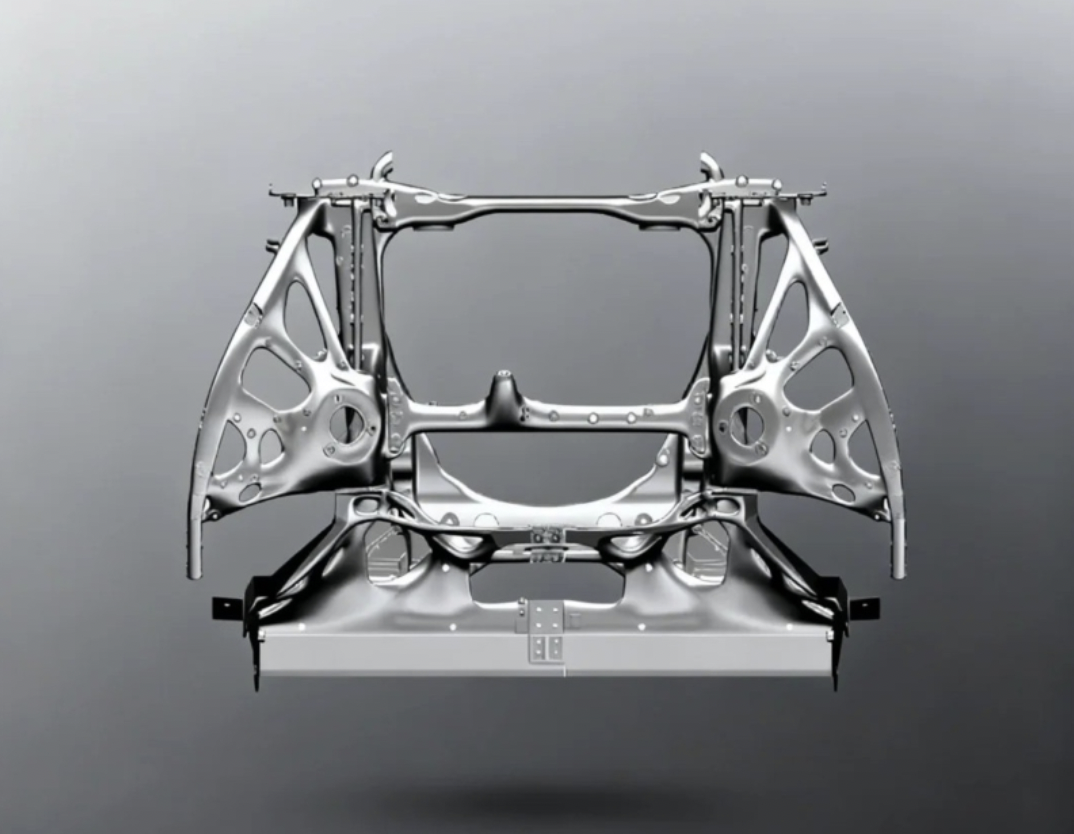

Caso de estudio: chasis impreso en 3D del Yangwang U9 Xtreme

El Yangwang U9 Xtreme es un hypercar eléctrico presentado en 2025 por la marca de lujo de BYD (China), que se convirtió en el primer coche de producción en incorporar parcialmente un chasis impreso en 3D. Este modelo no solo batió récords de velocidad (alcanzó 496 km/h y completó Nürburgring en menos de 7 minutos), sino que reveló una innovadora estructura interna fabricada mediante impresión 3D metálica de alta precisión.

Los ingenieros de Yangwang adoptaron principios de diseño aeroespacial para concebir el bastidor del U9X, empleando un enfoque de modelado paramétrico de superficies multidimensionales para lograr transiciones suaves en las complejas curvas del monocasco.

El resultado fue una estructura denominada “Printing HyperCell”, con un entramado interno tipo panal que integra cavidades y nervaduras para maximizar la rigidez y mantener el peso mínimo. Es la primera vez que se aplica una estructura de este tipo en un automóvil de producción, y sus beneficios son notables: el nuevo diseño incrementó la rigidez torsional del chasis en más de 200% con respecto a una construcción convencional maciza de igual peso.

Para materializar este diseño orgánico, el equipo desarrolló además un material avanzado: una aleación de aluminio de grado aeroespacial, creada específicamente, con una resistencia a la fluidez tres veces mayor que la del aluminio fundido tradicional.

Con este material ligero y resistente, se aseguraba la integridad estructural sin aumentar el peso. La fabricación de las secciones impresas del chasis se realizó mediante fusión láser selectiva de metal, con una precisión de hasta 0,03 mm en las dimensiones. Se implementaron algoritmos de compensación dinámica para corregir la deformación térmica durante la impresión de paredes delgadas, asegurando tolerancias de ±0,1 mm en las superficies de montaje críticas.

Este nivel de exactitud es comparable al exigido en componentes de motores aeronáuticos, muy por encima de los estándares habituales de la industria automotriz.

Chasis impreso del Yangwang U9 Xtreme.

Implementos impresos en 3D aportan a rendimiento

Gracias a la combinación de topología optimizada, material reforzado y fabricación ultraprecisa, el chasis impreso del U9X aporta un rendimiento sobresaliente. El vehículo mantiene estabilidad y dinamismo incluso a 400 km/h, con una integración más compacta de sus subsistemas que mejora el manejo.

BYD reveló que esta aproximación permitió unificar y simplificar los elementos estructurales, eliminando piezas redundantes y uniendo componentes de forma más directa, lo que reduce el peso y aumenta la confiabilidad. El logro ha sido reconocido a nivel internacional: la carrocería 3D del Yangwang U9 Xtreme obtuvo el premio principal en la conferencia European Car Body 2023, siendo el único proyecto de una marca china galardonado en ese evento.

Este reconocimiento subraya cómo la innovación de nivel aeroespacial se está trasladando al ámbito automotriz, abriendo camino a nuevas prácticas de fabricación. En definitiva, el U9 Xtreme demuestra que es posible producir vehículos de alto desempeño con arquitecturas impresas altamente optimizadas, augurando un futuro en el que más carros deportivos (y eventualmente autos de serie) adopten chasis y componentes críticos impresos en 3D para alcanzar combinaciones inéditas de ligereza, resistencia y precisión.

Producción de repuestos y piezas bajo demanda

La impresión 3D no solo está revolucionando la fabricación de vehículos nuevos, sino también el suministro de repuestos en la posventa automotriz. Históricamente, mantener inventarios de piezas de recambio es un desafío: la demanda es esporádica e impredecible, y fabricar lotes grandes de piezas poco comunes resulta poco rentable. Sin embargo, no tener disponibles esos componentes dificulta las reparaciones y puede dejar fuera de servicio a vehículos perfectamente funcionales.

En posventa, la impresión 3D de repuestos permite:

Disminuir los tiempos de entrega de piezas críticas de semanas a menos de 72 horas.

Reducir costos logísticos asociados entre 30% y 50%

La fabricación aditiva ofrece una solución innovadora a este dilema: en lugar de producir y almacenar miles de referencias, los diseños de las piezas pueden conservarse como archivos digitales y producirse bajo demanda cuando sea necesario. Esto elimina la necesidad de inventario físico y reduce drásticamente el costo de mantener piezas raras: basta con contar con una impresora 3D industrial y el material adecuado para “imprimir” el repuesto en cuestión de horas, en el momento preciso.

De hecho, se vislumbra un modelo donde los concesionarios o talleres especializados actúen como mini-fábricas: en cuanto un cliente solicita una pieza, esta se fabrica aditivamente en el propio taller, agilizando el servicio y evitando esperas de logística.

Un aspecto clave para que esta visión funcione es el desarrollo de materiales imprimibles que igualen el rendimiento de los materiales originales de las piezas. En ello ha habido grandes avances, con polímeros y aleaciones especiales para la impresión 3D que cumplen con especificaciones automotrices de resistencia mecánica, térmica y química. Cada vez estamos más cerca de que prácticamente cualquier pieza metálica o plástica de un vehículo pueda fabricarse mediante impresión 3D, con calidad equivalente a la original. Algunos fabricantes ya están implementando este enfoque en sus vehículos clásicos o de producción limitada.

La consolidación digital de inventarios y la producción bajo demanda también benefician a las flotas comerciales y a los vehículos industriales. Por ejemplo, empresas de transporte y fabricantes de camiones exploran la impresión local de piezas en talleres remotos, evitando costosos tiempos muertos mientras esperan refacciones. Incluso piezas que ya no existen físicamente pueden recrearse mediante ingeniería inversa: se escanea una pieza rota o un modelo antiguo, se genera su diseño 3D y se imprime una réplica exacta. De este modo, vehículos clásicos o fuera de producción podrían seguir circulando indefinidamente y en buenas condiciones, independientemente de que sus fabricantes originales ya no produzcan repuestos para ellos.

A largo plazo, este paradigma promete cambiar por completo la logística de piezas de recambio. Los “almacenes digitales” reducirán los costos de almacenamiento y obsolescencia, a la vez que mejorarán el servicio al cliente al poder proveer cualquier pieza just in time. Además, la fabricación aditiva de repuestos permite introducir mejoras de diseño en componentes antiguos (por ejemplo, reforzar una pieza que solía fallar o aligerar un componente pesado) sin tener que reabrir las líneas de producción tradicionales. Conforme los procesos aditivos sigan abaratándose y estandarizándose, es de esperar que más fabricantes adopten esta estrategia para mantener sus vehículos, nuevos y clásicos, con disponibilidad total de piezas durante todo su ciclo de vida.

Lo que sigue en impresión 3D en la industria automotriz

Mirando hacia adelante, a medida que las impresoras 3D industriales sigan mejorando en velocidad, volumen y costo por pieza, veremos una adopción aún mayor en las líneas de producción principales. Es probable que más componentes críticos (estructurales, motores, baterías) incorporen partes optimizadas mediante impresión 3D y que la personalización masiva se convierta en un estándar en muchos segmentos del mercado automotriz.

En Grupo SG hemos trabajado para facilitar maquinaria a clientes de la región de Centroamérica y el Caribe dedicados a la elaboración de repuestos específicos. Entre las marcas de impresoras 3D que manejamos se encuentran las Formlabs, empresa con vasta experiencia en la impresión de piezas para la industria automotriz. Contamos con modelos como el Form 4, el Fuse 1 y el UltiMaker Factor 4.

En última instancia, la impresión 3D está no solo acelerando la innovación sino también democratizando la fabricación en el sector: posibilitando que las ideas más audaces en diseño automotor se materialicen con rapidez, y que cada conductor pueda tener un vehículo mejor adaptado a sus necesidades y preferencias.