Impresión 3D de restauraciones en zirconia: revolución en odontología restauradora

La odontología restauradora digital avanza a pasos agigantados gracias a la fabricación aditiva. Un reciente desarrollo de la University of Texas en Dallas permite imprimir restauraciones permanentes de zirconia, como coronas, puentes y carillas, en cuestión de horas en lugar de días. Actualmente, estos avances se encuentran en fase de investigación y validación precomercial, por lo que actualmente no existe una solución comercial disponible en el mercado; sin embargo, sí podemos hablar de las ventajas previstas.

Este hito tecnológico promete mayor personalización, rapidez y eficiencia en tratamientos restauradores. ¿Por qué la zirconia es considerada un material con “estándares de oro” en restauraciones dentales? En el artículo ahondamos en cuáles son las ventajas de la impresión 3D dental frente al fresado tradicional, y, además, detallamos el nuevo método ultrarrápido que está revolucionando la producción de coronas de zirconia en una sola visita.

Zirconia dental: material de referencia en restauraciones definitivas

La zirconia (óxido de circonio) se ha convertido en el material de referencia para coronas y prótesis dentales definitivas debido a su combinación excepcional de propiedades. Las restauraciones dentales de este material ofrecen durabilidad, biocompatibilidad y estética sobresaliente, superando a muchos materiales tradicionales. En comparación con porcelanas convencionales o resinas compuestas, la zirconia destaca por su resistencia mecánica, longevidad y apariencia natural.

Propiedades y ventajas clave de la zirconia en odontología:

Resistencia y durabilidad: La zirconia es reconocida como uno de los materiales más resistentes para coronas, soportando las fuerzas masticatorias sin astillarse ni fracturarse fácilmente. Su dureza y tenacidad le permiten durar muchos años en boca con un riesgo mínimo de fallo.

Estética dental: Al ser un cerámico del color del diente, la zirconia (especialmente en sus variantes translúcidas) imita la apariencia de los dientes naturales. Las coronas del material en su versión monolítica o con porcelana estratificada logran un resultado estético muy superior, sin el borde oscuro que a veces muestran las coronas con base metálica.

Biocompatibilidad: La zirconia es un material bioinerte que no produce reacciones adversas en los tejidos. A diferencia de ciertos metales, no causa alergias y es amigable con las encías. Además, no conduce la temperatura, evitando sensibilidad al frío/calor en el diente restaurado.

Estabilidad y precisión: Las restauraciones en este material se fabrican mediante técnicas CAD/CAM que aseguran un ajuste marginal excelente. Estudios reportan que las coronas digitales pueden lograr sellados más precisos que técnicas convencionales, reduciendo filtraciones y mejorando la longevidad clínica.

Si se suman todas estas ventajas, se resumen que la zirconia combina la fortaleza de un metal con la estética de la cerámica. Por ello se considera que tiene “estándares de oro” para restauraciones libres de metal, desplazando a opciones tradicionales como la porcelana fundida sobre metal. Su éxito en implantes, coronas y puentes la ha vuelto omnipresente en laboratorios y clínicas prostodónticas.

Fabricación aditiva vs. fresado tradicional en odontología restauradora

La fabricación aditiva dental (impresión 3D) está emergiendo como una alternativa poderosa al fresado CAD/CAM convencional en la producción de restauraciones y prótesis. Esta otra técnica de fabricación consiste en la realización del diseño con la asistencia de una computadora (CAD), pero en la parte mecanizada también asiste una computadora (CAM).

Si bien el fresado sustractivo (tallando la restauración a partir de un bloque sólido) ha sido la técnica dominante para coronas de zirconia presenta limitaciones importantes, las impresoras 3D modernas ofrecen soluciones a muchos de estos desafíos:

Personalización y complejidad geométrica: La impresión 3D construye la pieza capa por capa, lo que permite fabricar diseños individualizados y geometrías complejas imposibles de obtener con fresadoras. Por ejemplo, es más fácil lograr estructuras intrincadas, optimizar espesores o reproducir texturas anatómicas con impresión que mediante tallado. Según investigadores de la University of Texas, la tecnología aditiva posibilita mayor personalización, mejor ajuste y coloración en coronas, superando la calidad estética de métodos tradicionales.

Menor desperdicio de material: En el fresado de una corona desde un bloque de zirconia, gran parte del material se desecha como polvo. La fabricación aditiva, por el contrario, usa solo el material necesario, reduciendo significativamente el desperdicio. Esto se traduce en ahorro de costos en insumos (menos discos/bloques gastados) y en un proceso más sostenible.

Reducción de microfracturas y tensiones: Tallar cerámica de zirconia con fresas diamantadas puede inducir microfisuras internas o daños por vibración, que luego pueden propagarse durante la sinterización. En cambio, la impresión 3D elimina esa tracción del proceso de fabricación. Las restauraciones se polimerizan en resina con partículas de zirconia sin fuerzas de corte, evitando las microgrietas asociadas al fresado.

Eficiencia en el flujo digital: Una cadena digital completamente aditiva puede simplificar el flujo de trabajo. Desde el escaneo intraoral y diseño CAD, la restauración se imprime directamente, evitando pasos de fresado y desperdicio de bloques. Además, se amplía la libertad de diseño al no depender de formas prefijadas de los bloques. Todo ello con el potencial de abaratar costos y tiempos de producción al agilizar la manufactura y permitir procesar múltiples piezas en paralelo.

No obstante, la impresión 3D de cerámica conlleva sus propios retos. Hasta hace poco, la principal traba era el post-procesado: una vez impresa la restauración en un material compuesto de resina y polvo cerámico, debe someterse a un debinding y sinterizado que tradicionalmente prolongaban la entrega al paciente. A continuación, profundizaremos en esta etapa crítica y cómo una innovación reciente la ha revolucionado.

Nuevo proceso ultrarrápido para impresión 3D de zirconia

La posibilidad de fabricar coronas de zirconia impresas en 3D en el mismo día se veía limitada por un cuello de botella: el debinding o desaglutinado. Este proceso consiste en eliminar lentamente, mediante calor, la resina polímera que mantiene unidas las partículas de zirconia en la pieza recién impresa (cuerpo verde). En el método habitual, si se calentaba demasiado rápido, la resina se quemaba generando gases que quedaban atrapados, causando grietas o explosiones en la restauración. Por seguridad, los protocolos convencionales de debinding requerían incrementos de temperatura muy graduales a lo largo de 20 a 100 horas, hasta eliminar todo el aglutinante.

Este prolongado tiempo (uno a cuatro días) hacía inviable entregar restauraciones de zirconia impresas en una sola cita. En contraste, las coronas “same-day” disponibles hasta ahora se obtenían fresando preformas parcialmente sinterizadas (y luego sinterizando ~2 horas en horno), o bien se recurría a coronas provisionales de resina impresas en 3D (menos resistentes).

Eliminando el cuello de botella del debinding

El equipo de investigadores de University of Texas, en Dallas liderado por el Prof. Majid Minary, desarrolló esta técnica innovadora que reduce el tiempo de debinding de decenas de horas a menos de 30 minutos. Este avance, publicado en Ceramics International (septiembre 2025), combina varias estrategias para acelerar la quema de la resina sin causar fracturas:

Se emplea calentamiento ultrarrápido por medio de fieltros de grafito poroso que rodean la pieza. Este material permite transferir calor de forma homogénea y puede superar temperaturas de 1400 °C en minutos. Al elevar la temperatura tan rápidamente (del orden de 100 °C por segundo), el aglutinante se descompone casi instantáneamente.

El fieltro poroso actúa además como un canal de escape: conforme la resina se volatiliza, los gases pueden salir a través del fieltro en lugar de acumularse dentro de la pieza. Simultáneamente, el sistema opera bajo vacío, con una bomba extrayendo los gases en tiempo real. Esta combinación de atmósfera controlada y material poroso evita la presión interna y previene las temidas grietas.

Tras el debinding, la pieza prácticamente sin resina se sinteriza a alta temperatura para densificar la zirconia. Sorprendentemente, el equipo logró integrar la etapa de sinterizado de manera muy abreviada: el ciclo completo incluyó una llegada a 1450 °C en apenas ~2,5 minutos para consolidar la estructura. Luego, una corta cocción en aire basta para quemar cualquier residuo carbonoso y devolver el color blanco a la zirconia.

Este método ultrarrápido (Ultra-Fast Thermal Debinding, UFTD) reduce el tiempo de procesamiento de días a minutos sin introducir defectos, preparando las piezas para un sinterizado completo de alta calidad.

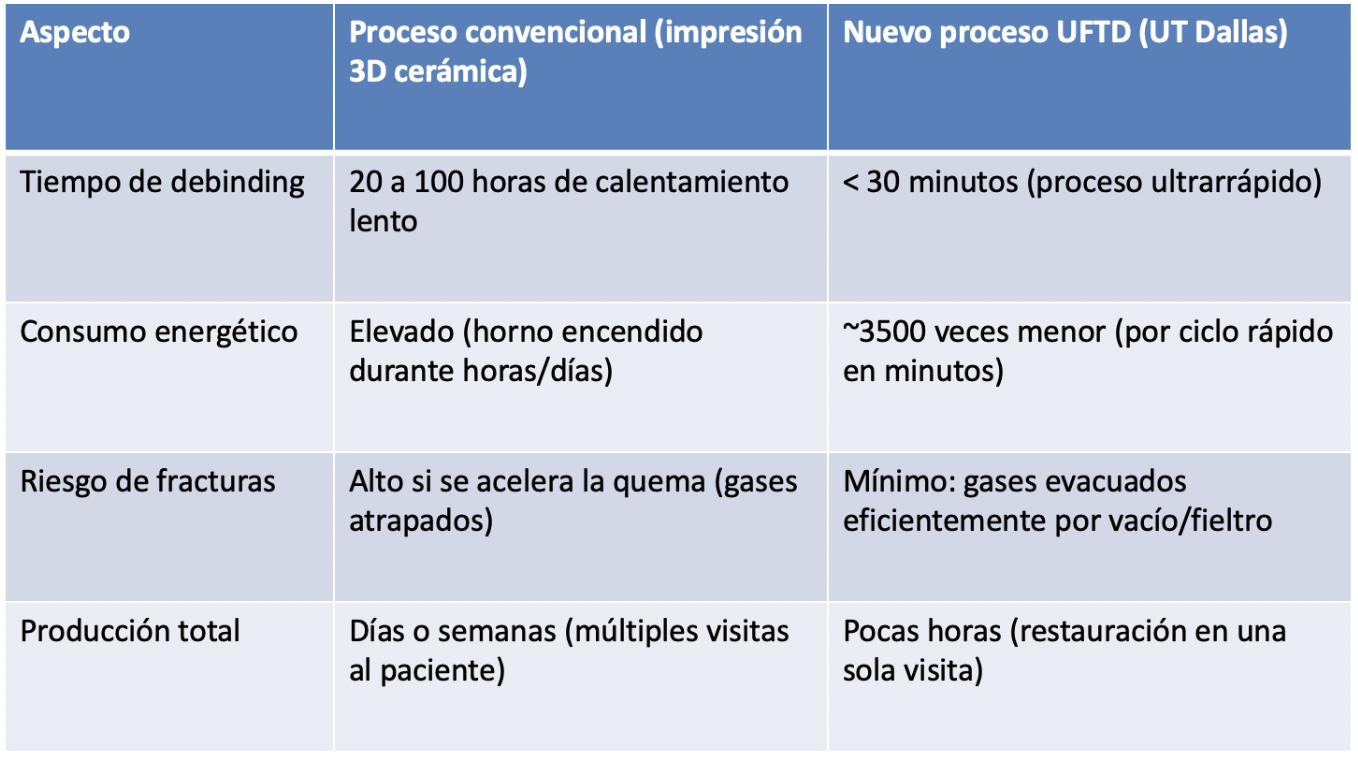

Los resultados de esta técnica UFTD son impresionantes. Según los investigadores, el nuevo enfoque acelera el procesamiento hasta 200 veces y reduce el consumo energético en unas 3 500 veces respecto a los métodos térmicos convencionales. A pesar de la rapidez extrema, las restauraciones obtenidas mantienen la integridad estructural y propiedades mecánicas equivalentes a las de zirconia tratada de forma tradicional. Por ejemplo, el método para medir la dureza de materiales, dureza Vickers, (~15,5 GPa) y la microestructura de grano de la zirconia sinterizada con UFTD son comparables a las de una sinterización estándar, indicando que no hay merma en calidad ni resistencia.

Con el debinding reducido a menos de 30 minutos, el proceso completo de impresión y sinterización de una corona de zirconia podría realizarse en solo unas pocas horas, volviendo factible la entrega de restauraciones definitivas en el mismo día. El propio Dr. Minary, en la investigación, destaca que esta tecnología permitirá ofrecer una corona de zirconia personalizada “en el transcurso de una cita”, brindando mayor personalización, tratamiento más rápido y la comodidad de una restauración permanente al paciente en una sola visita. Actualmente, el equipo de la Universidad de Texas, en colaboración con laboratorios protésicos (Pan-AM Dental) y con apoyo de la National Science Foundation, está trabajando en la validación clínica y comercialización de esta tecnología. Se anticipa que marcará un antes y después en la odontología digital al posibilitar que clínicas y laboratorios adopten la impresión 3D dental para restauraciones de zirconia de forma rutinaria.

Tabla 1. Comparativa: Procesamiento convencional vs. nuevo método UFTD en impresión 3D de zirconia

A partir de esta investigación, por primera vez, la impresión 3D de zirconia se perfila como una alternativa real al fresado para restauraciones inmediatas, combinando las ventajas aditivas (personalización, menos desperdicio, libertad de diseño) con la rapidez necesaria en entornos clínicos. Este avance técnico allana el camino para que la odontología restauradora digital adopte plenamente la fabricación aditiva, incluso en materiales “difíciles” como la zirconia, llevando las capacidades de las clínicas al siguiente nivel tecnológico.

Impresoras 3D dentales disponibles en Grupo SG

Aunque la tecnología descrita está en proceso de transferencia comercial, la aplicación innovadora de la impresión 3D dental es una realidad en numerosos procedimientos clínicos y de laboratorio. En Grupo SG ponemos a su disposición equipos de impresión 3D de vanguardia, respaldados por soporte experto, para que su práctica aproveche hoy las ventajas de la fabricación aditiva. Nuestro portafolio incluye impresoras líderes orientadas al sector dental, como por ejemplo:

Formlabs Form 4B: Impresoras de resina (tecnología LFS/MSLA) de última generación, diseñadas específicamente para aplicaciones odontológicas y médico-quirúrgicas. La Form 4B destaca por su alta precisión y compatibilidad con materiales biocompatibles, ideal para modelos, guías quirúrgicas y prótesis temporales. Otras soluciones para las que se pueden utilizar son modelos dentales de alta precisión y guías quirúrgicas. Se pueden mencionar también férulas de bruxismo, prótesis totales y parciales, así como restauraciones en resinas híbridas con carga cerámica (como TriniQ), según indicaciones del fabricante.

Formlabs Form 4BL: Es una versión de gran formato (Large Format) con volumen de impresión 2.7× mayor que la 4B y velocidades hasta 4× más rápidas que la generación anterior. Esto se traduce en altísima productividad: por ejemplo, es capaz de imprimir 32 modelos dentales en una sola tanda (frente a 10–12 en equipos de tamaño estándar), manteniendo una excelente calidad y exactitud dimensional. Son soluciones ideales tanto para laboratorios con alto volumen de trabajo como para clínicas que busquen eficiencia en la producción digital de aparatos.

Esta es la Form 4BL de Formlabs.

Shining 3D AccuFab (L4K, L4D, CEL, F1): Línea de impresoras LCD y tecnología DLP de alta precisión orientada al flujo digital dental integra que sirven para modelos dentales y prótesis totales, así como férulas de bruxismo y guías quirúrgicas. Adicionalmente están las restauraciones provisionales y aplicaciones restauradoras en resinas especializadas. Los modelos AccuFab-L4K/L4D ofrecen resolución 4K y área de impresión generosa, adecuadas para laboratorios y clínicas que necesiten versatilidad, desde imprimir modelos y alineadores hasta férulas o patrones de colado, con gran fidelidad de detalles (hasta un 96% de las superficies dentro de ±100 µm). La AccuFab-CEL combina capacidad de materiales abiertos con un diseño enfocado en productividad, permitiendo el uso de resinas de diversos fabricantes para aplicaciones que van desde guías quirúrgicas hasta dentaduras y provisionales. Por último, la AccuFab-F1 es una impresora compacta optimizada para la clínica dental, capaz de producir con rapidez extrema prótesis completas tipo, coronas y puentes provisionales, modelos de alta calidad y férulas con precisión consistente. Toda la gama AccuFab se caracteriza por flujos de trabajo sencillos, calibración automática, y opciones de automatización (por ejemplo, integración con estaciones de lavado y curado), facilitando su adopción incluso por equipos novatos en impresión 3D.

AccuFab-CEL, de Shining 3D.

Para complementar el proceso de adopción de equipo de impresión 3D dental en GRUPO SG, contamos con técnicos certificados y profesionales con amplia experiencia en impresión 3D, listos para acompañarle en la transición digital y ayudarle a acelerar su curva de aprendizaje. Le asesoramos en la selección del equipo adecuado, la instalación, capacitación y soporte posventa, asegurando que pueda sacar el máximo provecho de la tecnología 3D en su práctica, para que le permita ofrecer nuevos y mejorados servicios en su clínica o laboratorio.