Simuladores de impresión 3D: precisión virtual para optimizar la manufactura aditiva

En el reto de la precisión, rapidez, alta calidad y consistencia de la fabricación aditiva surgen los simuladores de impresión 3D. Se trata de herramientas de software 3D que recrean virtualmente el proceso de manufactura aditiva para predecir y optimizar su comportamiento antes de la ejecución física.

De esa manera se previenen y evitan deformaciones, tensiones internas, errores de impresión o fallos estructurales que, en caso de no ser corregidos a tiempo, pueden arruinar una pieza, encarecer y demorar el proceso. A través del modelado predictivo, estos simuladores permiten anticipar problemas antes de imprimir, reduciendo costo y tiempo al evitar iteraciones de prueba. En definitiva, la impresión 3D industrial se beneficia de una “precisión virtual” que garantiza calidad y eficiencia desde el primer intento.

¿Qué es un simulador de impresión 3D?

Un simulador de impresión 3D es un software especializado que modela de forma virtual la fabricación aditiva capa por capa, emulando las condiciones reales de impresión. Mediante cálculos basados en física (y cada vez más con ayuda de inteligencia artificial), estas herramientas predicen cómo se comportará una pieza durante la impresión y bajo diversas condiciones. Por ejemplo, pueden simular la distribución de material, las temperaturas alcanzadas, las contracciones al enfriarse o la aparición de tensiones mecánicas internas en la pieza.

La gran ventaja de esta simulación es que permite realizar en la computadora las iteraciones de diseño y configuración que antes requerían imprimir múltiples prototipos. Con este tipo de software se puede predecir el comportamiento de la pieza según distintos parámetros y hacer esas iteraciones de diseño sin tener que recurrir al método de ensayo y error con piezas físicas. En otras palabras, el simulador actúa como un “laboratorio virtual” donde probar ajustes de impresión (orientación, temperatura, velocidades, patrones de relleno y soportes) hasta optimizar el resultado, todo antes de gastar material y tiempo en la impresora real. Esto elimina numerosas pruebas físicas lentas y costosas, asegurando que la primera impresión tenga muchas más probabilidades de éxito.

Modelado predictivo para anticipar deformaciones y errores

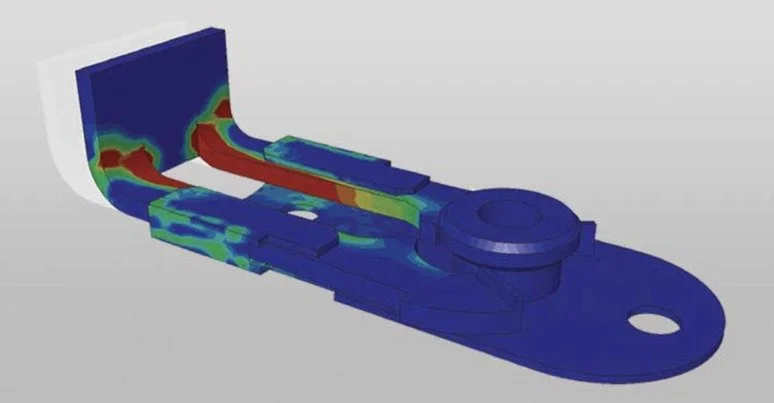

Una de las capacidades más valiosas del modelado predictivo en 3D es anticipar deformaciones, distorsiones y fallos estructurales antes de imprimir. Mediante simulación termomecánica, los programas pueden analizar cómo el material acumulado capa a capa podría deformarse debido a tensiones internas o contracción por enfriamiento. Por ejemplo, hay herramientas capaces de analizar las propiedades termomecánicas de los componentes y predecir problemas como la deformación del material o las debilidades estructurales antes de la impresión. Así, se reduce la necesidad de iteraciones físicas y minimizando el desperdicio de material. Detectar virtualmente puntos donde una pieza podría alabearse, agrietarse o quedar frágil permite corregir el diseño o los parámetros de impresión con antelación, evitando piezas defectuosas.

Los simuladores modernos abarcan desde procesos de deposición de filamento (FDM) hasta sinterizado láser de metal. En metalurgia, por ejemplo, es crítico predecir la contracción y distorsión que sufre la pieza al solidificar. Ciertos softwares incluso aplican compensación automática: si la simulación indica que la pieza se deformará de cierta manera, el modelo digital se ajusta inversamente para que, al imprimir, la pieza real salga con las dimensiones deseadas.

Un caso práctico ocurre con 3DXpert de 3D Systems, cuyo módulo de simulación de proceso permite compensar deformaciones logrando un aumento significativo de la precisión dimensional de la pieza en impresión 3D metal. Así se obtienen piezas finales más cercanas a las tolerancias buscadas sin reprocesos.

Cabe destacar que el análisis predictivo se ha potenciado con inteligencia artificial en entornos actuales. Los algoritmos de IA pueden analizar en la simulación factores como gradientes térmicos, velocidades de enfriamiento, distribución de esfuerzos e incluso posibles colisiones del cabezal o recoater de la impresora. De esta forma, la IA puede analizar deformaciones térmicas, contracción del material, tensiones internas o colisiones del cabezal, anticipar fallos antes de que ocurran y proponer correcciones en los parámetros de fabricación. Conforme el sistema “aprende” de patrones de fallo comunes, sus predicciones se vuelven más precisas con cada iteración, haciendo que cada impresión sea más fiable que la anterior.

El tamaño no importa; incluso en aplicaciones de gran escala los simuladores han demostrado su utilidad. El enfoque preventivo de la simulación se extiende más allá de piezas pequeñas: puede aplicarse a estructuras complejas, anticipando problemas de diseño o ejecución en proyectos de gran envergadura.

Optimización de la impresión 3D con simulación virtual

Además de prevenir fallos, los simuladores de impresión 3D son fundamentales para optimizar el proceso de fabricación aditiva. Gracias a la información que brindan sobre el comportamiento del material y la pieza, es posible afinar parámetros y geometrías para lograr el mejor desempeño con la mayor eficiencia. Por ejemplo, la simulación permite determinar la orientación óptima de la pieza en la bandeja de impresión para minimizar soportes o reducir deformaciones, escoger el patrón de relleno y grosor de paredes ideal para cumplir requisitos de resistencia usando la menor cantidad de material, o ajustar la velocidad y potencia (en tecnologías láser) para asegurar una fusión uniforme.

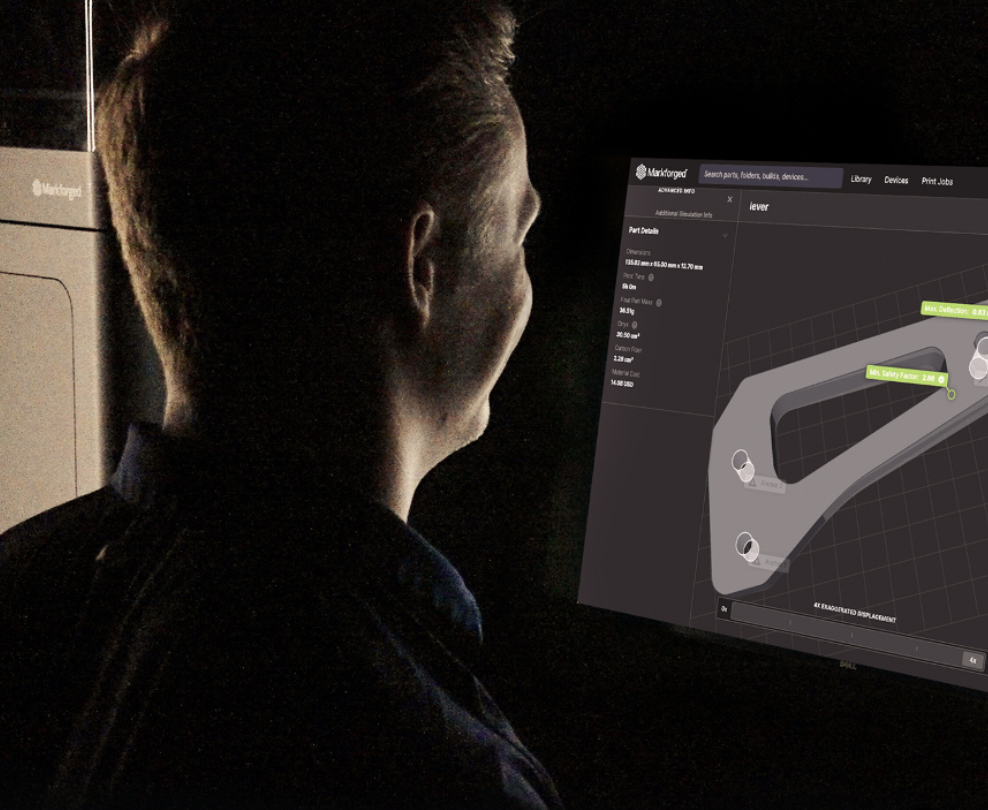

Algunos softwares avanzados incorporan funciones automáticas de optimización de impresión 3D. Un caso destacable es el de Markforged: esta marca ha integrado un simulador directamente en su software Eiger, el cual realiza pruebas virtuales de las piezas antes de imprimirlas. La herramienta es capaz de simular la resistencia y rigidez de una pieza con ciertos parámetros de impresión, y luego sugerir ajustes óptimos. De hecho, el software puede analizar las cargas y corregir las geometrías para conseguir el rendimiento deseado con la cantidad precisa de material, configurando automáticamente infills, patrones y refuerzos para que la pieza cumpla los requisitos mecánicos reduciendo a la mitad el tiempo de impresión y el consumo de material. En otras palabras, se quita al usuario la carga de adivinar configuraciones: el simulador identifica una solución que equilibre resistencia y eficiencia, acelerando el ciclo de desarrollo.

Markforged reporta que la simulación en Eiger “elimina el proceso de prueba y error al configurar piezas, asegura el rendimiento esperado, reduce plazos de desarrollo y aumenta la eficiencia de fabricación al mínimo coste”.

Configuraciones de soportes

Otro frente de optimización mediante simulación es la generación de estructuras de soporte inteligentes. Con la simulación, es posible probar virtualmente distintas configuraciones de soportes para ver cuál brinda el mejor apoyo con el menor material y facilidad de retiro. Algunas soluciones de software pueden incluso sugerir la colocación óptima de soportes y simular su remoción, evitando sorpresas una vez impresa la pieza real. De igual forma, para tecnologías de polvo metálico, la simulación ayuda a determinar parámetros óptimos de láser (potencia, estrategia de escaneo) que aseguren una fusión completa sin introducir tensiones excesivas.

En resumen, la optimización guiada por simulación se traduce en piezas mejor diseñadas y procesos más ágiles. Se eliminan conjeturas empíricas porque el software confirma de antemano qué ajustes funcionan mejor. Esto reduce drásticamente la iteración experimental, acortando los ciclos de desarrollo de producto e incrementando la confianza en la fabricación aditiva para producción en serie.

Del mismo modo, empresas como Ultimaker han dado soporte a plugins de simulación (con el caso de su SmartSlice) integrados en su slicer Cura para que los usuarios puedan validar la resistencia de sus diseños y optimizar parámetros antes de imprimir.

En el ámbito del software industrial,3D Systems ofrece con 3DXpert un paquete integral que, además de preparar y rebanar piezas, incorpora simulación de proceso para reducir fallos de impresión y asegurar piezas de alta calidad. Incluso las plataformas de CAD/CAE tradicionales como SolidWorks cuentan con módulos de simulación estructural que permiten verificar que un diseño 3D soportará las cargas previstas, complementando así la optimización antes de su fabricación aditiva.

Aplicaciones industriales de la simulación en impresión 3D

La simulación en manufactura aditiva se ha vuelto un paso clave en sectores industriales punteros, donde los márgenes de error deben ser mínimos y la eficiencia es prioridad. A continuación, se destacan algunos sectores y cómo aprovechan estos simuladores de impresión 3D:

Aeroespacial: La industria aeroespacial exige piezas ligeras pero extremadamente confiables. Los simuladores permiten predecir distorsiones en piezas de geometrías complejas (por ejemplo, componentes de motor o estructuras lattice) garantizando que tras la impresión mantengan las tolerancias y resistencias requeridas. Además, ayudan a cumplir con estrictas certificaciones, ya que se puede probar virtualmente el rendimiento antes de fabricar. No es casualidad que empresas aeronáuticas y de defensa colaboren activamente en mejorar el software de simulación para sus materiales especializados.

Automotriz: En automoción, donde la impresión 3D se usa tanto en prototipado rápido como en producción de herramental y piezas finales, la simulación acelera el desarrollo. Permite iterar diseños de componentes bajo distintas condiciones de carga (vibraciones, impactos) sin fabricar múltiples prototipos físicos. Los fabricantes de vehículos pueden identificar tempranamente si una pieza impresa en 3D cumplirá su función en el auto. Esto acorta los tiempos de diseño y asegura la confiabilidad de piezas funcionales, contribuyendo a vehículos más ligeros e innovadores. Leer: Impresión 3D en la industria automotriz: velocidad, personalización y eficiencia estructural

Médico y Dental: En el sector salud, la impresión 3D produce desde guías quirúrgicas hasta implantes personalizados. Aquí la simulación es vital para asegurar que esas piezas se ajusten perfectamente y resistan las cargas del cuerpo humano. Por ejemplo, se puede simular la resistencia de una prótesis de cadera impresas en 3D bajo esfuerzo, asegurando que soportará años de uso antes de implantarla en un paciente. Del mismo modo, en implantes dentales o prótesis ortopédicas, el modelado predictivo verifica la precisión dimensional y evita iteraciones en el quirófano. Leer: Impresión 3D en salud: cómo transforma la creación de prótesis y soluciones médicas

Energía (Petróleo, Gas y Generación): Industrias energéticas emplean la manufactura aditiva para producir piezas de turbinas, componentes de motores y equipos sometidos a altas temperaturas y estrés mecánico. La simulación permite realizar análisis estructurales rápidos y precisos de esos diseños complejos, garantizando que podrán fabricarse de forma rápida pero segura. Con la ayuda de simuladores, este sector logra reducir significativamente los fallos en piezas críticas, evitando costosos apagones o accidentes, a la vez que acelera la innovación (por ejemplo, iterando sobre diseños de álabes de turbina más eficientes sin tener que fundir y probar físicamente cada variante).

En todos estos sectores, la simulación aporta un beneficio transversal: incrementa la confianza en la impresión 3D como método de producción. Cuando los ingenieros pueden ver de antemano cómo se comportará la pieza y qué resultados obtendrán, están más dispuestos a adoptar la manufactura aditiva para aplicaciones exigentes. Es por eso que muchas empresas líderes están invirtiendo en integrar simuladores en sus flujos de trabajo de impresión 3D industrial.

Inteligencia artificial y el futuro de la simulación 3D

Mirando hacia el futuro, la tendencia clara es la convergencia de la simulación con la inteligencia artificial y la automatización. Las soluciones de simulación son, cada vez, más personalizables e integradas perfectamente en los entornos de fabricación. Esto implica simuladores que no solo predicen y optimizan, sino que también se comunican con las máquinas en tiempo real y aprenden continuamente de cada impresión.

Ya existen sistemas de monitorización que, asistidos por IA, vigilan la impresión capa a capa con cámaras y sensores, listos para pausar o ajustar el proceso si detecta una desviación respecto a la simulación prevista. Para el futuro, podemos imaginar una fábrica aditiva inteligente donde cada impresora está conectada a un simulador AI: antes de imprimir, el modelo pasa por una simulación predictiva exhaustiva; durante la impresión, el sistema compara lo que ocurre con lo simulado (detectando defectos incipientes al instante); y tras la impresión, los datos recopilados se usan para refinar aún más el modelo predictivo. Este ciclo hará que las impresiones sean casi perfectas desde el primer intento, acercándonos al cero desperdicio y la máxima eficacia.

Otro aspecto importante es la sostenibilidad. La manufactura aditiva ya reduce residuos comparada con métodos convencionales o sustractivos, pero la simulación la lleva un paso más allá. Al evitar impresiones fallidas e iteraciones innecesarias, se reduce casi por completo la cantidad de material desperdiciado y energía consumida. Antes de imprimir, se puede simular y ajustar el producto, lo que reduce la producción de piezas defectuosas que luego habría que desechar. Menos piezas tiradas a la basura significa una huella de carbono menor y menores costos de materiales. Así, la simulación contribuye a que la impresión 3D sea no solo más eficiente económicamente, sino también más sostenible ambientalmente.

Invertir en simulación es invertir en calidad, eficiencia y sostenibilidad, garantizando que lo que se imprime, se imprime bien a la primera.